ロボットとAIの進化

近年、最新のAI技術を活用することでロボットの機能や性能が著しく向上しています。既存の学習結果から未知の事柄を予測することができる「AIの推論機能」を搭載することで、簡単な指示を与えるだけでロボット自身がその場の状況を判断し、より複雑な作業にも対応できるようになってきました。また、コンピュータビジョン(コンピュータが画像、動画データを解析し、人間のように実世界を理解する分野)が進化し、広範囲の障害物検知、回避が実現可能になったことで、より安全にロボットが活用できるようになりました。

最新のIT技術を活用した高度なロボットは「Smart Robotics」と呼ばれ、大手ベンダーからベンチャーまでさまざまな企業が開発に取り組んでいます。Smart Robotics関連市場は今後も拡大が予測されており、特にヘルスケアや自動車、製造業などの分野でロボットの導入が進んでいます。

NTT DATAでは、人手不足が問題となっている製造業の現場にロボットを導入することで業務効率や生産性を改善し、働く人にとってより良い環境を提供したいと考えています。

例えば、人の作業の一部をロボットが代替することで現場の省人化、省力化を図り、人による対応が不可欠な作業に効率的に人員を配置することができるようになります。ソフトウェアで制御されたロボットを用いれば、人材育成の期間やコストを省くことができるうえ、作業中の見落としや記録漏れといったミスを防ぐこともできます。

また、ロボットは危険な場所での作業や、人にとって負荷の大きな作業を代替する手段としても有効です。そこでNTT DATAは、ロボットを導入して作業者の身体的、精神的負担を軽減することで職場環境を改善し、働く人の満足度向上にも貢献することをめざした取り組みを行っています。

ロボットによる施設の異常検知

NTT DATAでは、Smart Roboticsを活用した工場の設備点検、および異常検知の自動化に取り組んでいます。

製造現場では、設備の維持のため定期的な点検が不可欠です。しかし施設の規模が大きくなれば点検対象が増え、対応により多くの手間や時間がかかります。また、高所や低所、狭い場所は点検がしづらく、転倒や転落などの危険が伴う場合もあります。

そういった現場の負担を減らすため、NTT DATAはアクティブセンシングを活用したロボットによる設備点検の仕組みを検討、開発しています。ロボットが自律的に施設内を移動し、点検対象を撮影した動画データをもとに分析を行い、異常を検知した場合には作業者に通知する仕組みを構築しようとしているのです。

なお、この取り組みは、製造現場の働き方改革をめざす三菱ケミカル株式会社(以下、三菱ケミカル)との共創活動によるもので、三菱ケミカルの生産技術者の方々が持つ工場の異常検知・予測に関する知見と、NTT DATAのロボット・コンピュータビジョンにおける技術力をもとに、AIを活用したロボットのコンピュータビジョン、およびロボットの制御技術の開発を進めています。

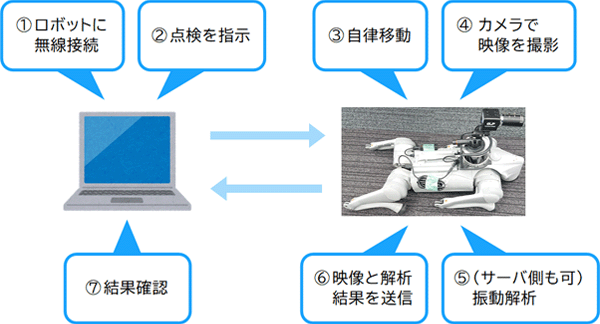

図1:点検に向かうロボット

ロボット×DX推進 ロボットで加速する施設管理の省人化

本検討では、軽量で安定した運動性能を持ち、高度なセンシング機能を有する4足歩行の犬型ロボットを選定し、実証に向けた内部検証を進めています。

ユースケースとして施設内の設備を構成する「配管の点検業務」を設定し、配管に異常な振動が発生していないかどうかをロボットが自律的に点検する仕組みを構築しました。また、配管を模したパイプを複数用意し、一部のパイプにわずかな振動を発生させることで固定されたパイプとの解析結果の違いを検証しました。

点検対象のパイプにあらかじめIDや位置座標の情報を組み込んだARマーカーを設置しておくことで、作業者がPCから指示を出すだけでロボットが自律的に対象物の位置を推定し、点検作業が実行できるようになります。

ロボットは、自動で検証エリアを巡回し、搭載されたカメラで読みとったマーカーの情報からパイプの位置を調整し、撮影した動画データをもとに解析を行います。解析はロボットの背中にある小型のPCで実行され、最終的に点検時の映像と解析結果が点検の指示を出したPCへ送信されます。

図2:ロボットとPCのやり取り

映像内に複数のマーカーが映っていた場合、ロボットは各マーカーとの距離や角度を自動調整し、複数の点検対象の情報をまとめて処理可能です。そのため、点検対象が多い場合でも、より効率的に作業を実行できるようになります。

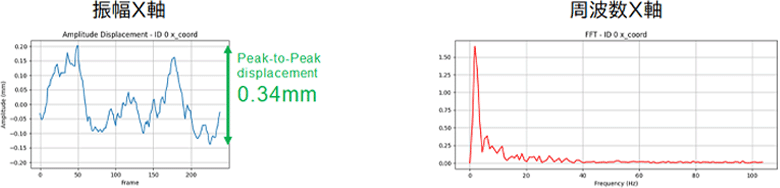

また、ロボットは動画データから振幅と周波数の情報をそれぞれ水平、垂直方向の2軸で評価します。点検対象の特徴点を素早く捉えて時系列で処理することで、より正確にパイプの振動を計測できます。

さらに、抽出した振動を増幅させることで、パイプの動きをより強調させた映像を作成することも可能です。数値データに加えて、実際にパイプが振動する様子をわかりやすく映像で示すことで、現場の状況を素早く把握できるようになります。

これらのロボットを活用した仕組みを用いることで、遠隔地からの安全かつ正確な点検業務がより短時間で実行可能となるでしょう。

次に、実際の解析結果の一部を紹介します。ここでは「振動しているパイプ」と「振動していないパイプ」において、計測値である振幅と周波数の値にどのような違いが生じるかを検証しました。なお、振幅は波形の最大値と最小値の差を表すpeak to peakの値(以下、P-P値)により変化を確認しました。

1つめの点検エリアでは、縦のパイプは左右に揺らし、横のパイプは固定した状態で点検を行いました。水平方向の振幅のP-P値が、振動しているパイプでは0.34mm、振動していないパイプでは0.12mmとなり、計測データからも振動しているパイプの左右の揺れが確認できました。振動しているパイプの水平方向の周波数成分は5.27Hzに大きなピークが見られ、1秒間に5回程度の揺れが多く発生していたことがわかります。

2つめの点検エリアでは、パイプ全体を上下に大きく揺らした状態で点検を行いました。その結果、垂直方向の振幅のP-P値が0.25mm、また同方向の周波数成分のピークが6.15Hzとなり、発生させた揺れに対して想定通りの結果を得ることができました。

なお、ロボットの計測精度を検証するため、パイプに取り付けた加速度計の計測結果との比較も実施しており、両者が同様の結果となることを確認しています。

図3:1つめの点検エリア 縦向きの配管 解析結果

図4:1つめの点検エリア 横向きの配管 解析結果

ロボット活用のメリット

設備点検にロボットを活用するメリットとして、点検効率の向上が挙げられます。人が作業を行う場合、その都度施設内の点検対象まで移動し、必要な機器を設置して実行するため多くの時間と手間がかかります。例えば配管の点検作業では、撮影を行うために作業者がカメラを持ち込み、各対象との距離を測り、向きや傾きなどを調整しながらカメラやレンズを設定する必要があります。

一方、ロボットを使った場合では、撮影した動画データからAIが対象の傾きを調整したり、振動の大きさを自動で算出したりするため、煩雑な事前設定なしに解析ができます。

ロボットではなく、施設内に設置したセンサやカメラを用いて点検を行う方法もありますが、その場合は、通信やメンテナンス上のコストが増大する懸念があり、また、設備上の制約によってセンサが設置できないこともあります。ロボットはメンテナンスなどのコスト面で優位性があり、特に今回選定した犬型ロボットは、機敏性に優れていることから、狭い場所や奥まった場所など制約の多い場所での活用も期待されています。

人の目では見逃してしまうような事象の検出や迅速な対応が可能となることもロボット活用のメリットの1つです。配管が振動する様子を正確に捉え小さな信号を増幅させて可視化したように、ロボットは事故や故障につながりかねない特定の事象を早い段階で検知することができます。さらに、過去の点検データと比較して通常とは異なる事象を検知できる可能性もあります。異常値を検知した際には、作業者に緊急アラートを送信し、発生場所や計測データと共に動画データなど事象を明らかにした情報を送信することで、短時間での状況把握や対策検討に役立てることができます。

今後の展開と期待

今後の展開として、ロボットの遠隔操作の高度化や、ロボットからのリアルタイムでの映像配信の実現が期待されています。これらが実現すると、設備点検において作業者が遠隔地から現地の様子を確認しながらロボットを操作し、設定されていないエリアの点検も実行できるようになります。

NTT DATAは、このようなロボットを活用した円滑な遠隔作業の実現をめざし、NTTの近未来のコミュニケーション基盤「Innovative Optical and Wireless Network」(以下、IOWN)とも連携を行っています。遠距離でもシームレスなロボット映像を配信できるIOWNの導入に向けた現場との意見交換や実証実験を行いながら、課題の解決や新たな機能開発を進めています。また、NTTグループが一丸となってのIOWNの通信設備を利用したソリューション創出にも取り組んでいきたいと考えています。

ロボットに高画質カメラや各種センサ、計測器を搭載することで検知可能な事象を増やすことができます。例えば、より微細な振動を解析するために、振動をスローモーション動画として記録できる高fps(フレームレート)のハイスピードカメラや、微小な振動音を捉えることができる指向性マイクを搭載したロボットの活用が考えられます。他にも、温度センサを利用した熱検知やガス検出器によるガス漏れの検知などがあります。ロボットの種類も、犬型ロボットの他にドローンや人型ロボットなどさまざまな形態の製品があり、実施目的や環境に合ったものを選択することができます。

本記事では、犬型ロボットによる設備点検の異常検知に関する事例を紹介しました。NTT DATAは、ロボットに人の作業の一部を代替させることで作業者の手間や負担を軽減し、製造現場の働き方改革を推進していきたいと考えています。そのために、進化したAI技術を活用し、人間にできない、難しい、負担の大きい作業をロボットで実現することを目標に取り組みを進めていきます。

「Smart Robotics」を技術的な強みとして、振動検知の他にもアクティブセンシングの仕組みのバリエーションを増やしていくことも構想中です。化学事業者様をはじめ、製造事業者様やインフラ事業者様との新たな協業も視野に入れ、引き続き三菱ケミカルの生産技術者の方々との検証を進めていきます。

ロボット活用による現場業務変革サービスを提供開始についてはこちら:

https://www.nttdata.com/global/ja/news/topics/2023/122101/

あわせて読みたい: